Jakarta, incabroadband.co.id – Dalam beberapa tahun terakhir, ketika saya banyak meliput perkembangan dunia teknologi industri di Indonesia, ada satu istilah yang terus muncul dalam setiap perbincangan: Programmable Logic Controller atau lebih dikenal sebagai PLC. Bagi mereka yang bekerja di bidang manufaktur, otomasi pabrik, kontrol mesin, atau bahkan dunia kelistrikan, PLC bukan sekadar perangkat elektronik, tetapi otak dari berbagai sistem otomatis yang kita gunakan setiap hari.

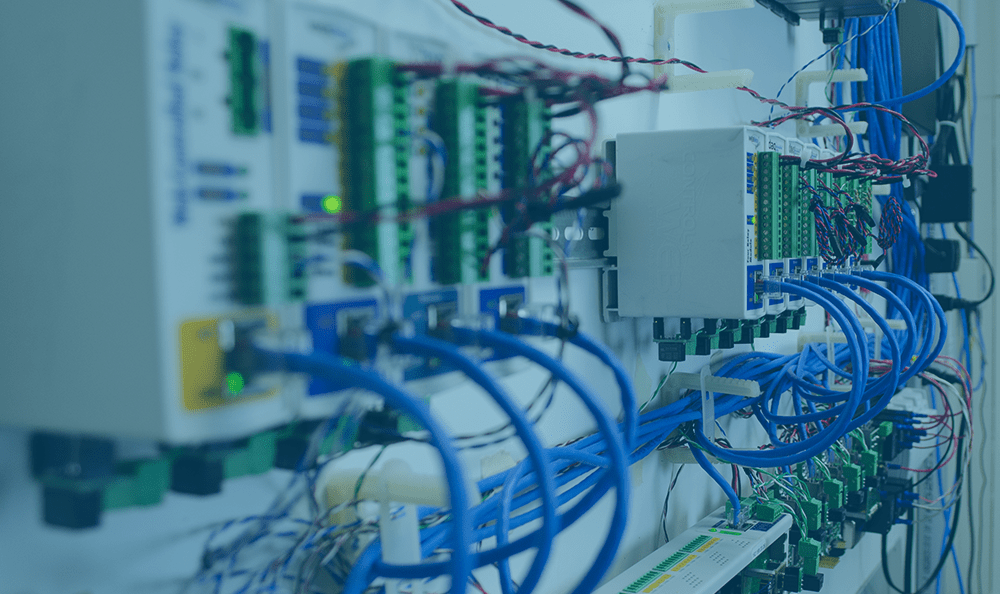

Pada sebuah kunjungan liputan di kawasan industri Karawang, saya pernah masuk ke ruang kontrol sebuah pabrik otomotif besar. Di salah satu sudut ruangan, ada panel besar berisi ratusan kabel, sensor, hingga modul digital. Seorang teknisi muda berkata sambil tertawa kecil, “Di balik mesin yang terlihat rumit ini, yang mengatur semuanya cuma satu: PLC.” Saat itu saya baru benar-benar memahami besarnya peran alat kecil itu.

Artikel ini akan membahas PLC secara mendalam—apa itu, bagaimana cara kerjanya, mengapa ia menjadi tulang punggung industri modern, dan bagaimana kisah lapangan menunjukkan ketergantungan perusahaan pada teknologi ini. Saya membawanya dengan gaya personal seperti seorang jurnalis yang menyaksikan perubahan ini langsung dari lapangan.

Apa Itu Programmable Logic Controller dan Mengapa Dunia Industri Begitu Bergantung Padanya?

Programmable Logic Controller (PLC) dapat diibaratkan sebagai otak dari sistem otomasi. Ia memonitor input dari berbagai sensor, memproses logika, dan memberi perintah kepada output seperti motor, valve, conveyor belt, atau perangkat lain dalam sebuah sistem produksi.

Namun, konsep PLC tidak lahir begitu saja. Berdasarkan berbagai laporan teknologi industri, PLC pertama kali dikembangkan untuk menggantikan rangkaian relay dan sistem kontrol manual yang rumit. Bayangkan sebuah pabrik dengan ribuan kabel yang harus disambungkan secara manual. Sistem seperti itu rentan error dan sangat sulit diperbaiki.

Seorang teknisi senior dari pabrik elektronik di Batam pernah berkata kepada saya, “Kalau dulu terjadi kerusakan, kita butuh waktu berjam-jam untuk mencari kabel mana yang salah. Tapi sejak pakai PLC, kita tinggal cek programnya.”

PLC menawarkan keuntungan besar:

-

Mudah diprogram ulang

-

Tahan terhadap lingkungan industri (panas, getaran, debu)

-

Respons sangat cepat dalam hitungan milidetik

-

Fleksibel untuk berbagai aplikasi otomasi

Saya masih ingat betul saat pertama kali melihat bagaimana PLC bekerja. Sebuah sensor di ujung conveyor belt mendeteksi produk masuk, PLC memproses data dalam sekejap, lalu memberi perintah robot lengan untuk mengangkat barang. Semua berlangsung dalam kurang dari satu detik. Tanpa PLC, sinkronisasi seperti itu hampir mustahil dilakukan.

Cara Kerja PLC: Dari Input hingga Output dengan Akurasi Tinggi

Ketika saya berkesempatan mengikuti pelatihan teknisi di sebuah perusahaan otomasi di Jakarta, mereka memberikan penjelasan sederhana tetapi sangat membuka pemahaman saya tentang cara kerja PLC. Sang trainer menggambarkan PLC seperti manusia yang memiliki tiga tahapan berpikir:

-

Menerima informasi (input)

-

Mengolah informasi (logika/program)

-

Mengambil keputusan (output)

Input berasal dari sensor seperti:

-

Sensor suhu

-

Limit switch

-

Sensor proximity

-

Sensor tekanan

-

Sensor cahaya

Output bisa berupa:

-

Motor listrik

-

Solenoid valve

-

Alarm

-

Lengan robot

-

Aktuator hidrolik

PLC memproses semua informasi tersebut menggunakan program ladder diagram, function block, atau structured text—tergantung model PLC dan kebutuhan proyek.

Ada momen menarik ketika seorang teknisi muda memperlihatkan bagaimana satu baris program bisa membuat sistem berhenti total. “Kalau salah satu sensor error, PLC langsung memblokir operasi demi keamanan,” katanya. Itu menunjukkan bagaimana PLC tidak hanya berfungsi menggerakkan mesin, tetapi juga menjaga keselamatan pekerja.

Siklus kerja PLC disebut scan time. Dalam hitungan milidetik, PLC:

-

Membaca seluruh input

-

Mengeksekusi logic/program

-

Meng-update seluruh output

Kecepatan ini menjadi alasan mengapa PLC digunakan di pabrik makanan, otomotif, farmasi, minyak dan gas, hingga infrastruktur bandara.

Jenis-Jenis PLC yang Digunakan di Industri: Dari Skala Kecil hingga Megaproyek

Saat meliput sebuah pameran teknologi industri di JIExpo beberapa waktu lalu, saya menyadari bahwa PLC tidak hanya satu jenis. Ada berbagai ukuran dan tipe, menyesuaikan kebutuhan industri.

Berikut jenis-jenis PLC yang paling umum ditemukan:

1. PLC Kompak (Micro PLC)

Biasanya digunakan untuk sistem kecil seperti:

-

Kontrol mesin produksi sederhana

-

Pintu otomatis

-

Panel industri kecil

Ukuran kecil, harga terjangkau, tapi fleksibel.

2. Modular PLC

PLC jenis ini memiliki slot modul tambahan seperti:

-

Modul input

-

Modul output

-

Modul komunikasi

-

Modul analog

Dipakai untuk industri skala menengah, seperti pabrik makanan dan minuman.

3. PLC High-End / Rack Type

Sering ditemukan pada industri besar seperti:

-

Kilang minyak

-

Pabrik otomotif besar

-

Pembangkitan energi

-

Sistem distribusi listrik

Dalam salah satu liputan saya di sebuah fasilitas pembangkit listrik, PLC jenis rack ini mengontrol ratusan titik input-output secara bersamaan. “Kalau PLC ini mati, pembangkit bisa shutdown,” kata salah satu operator.

4. PLC Safety

Dirancang khusus untuk area rawan kecelakaan.

Berfungsi mengontrol sistem darurat seperti:

-

Emergency stop

-

Shutdown valve

-

Alarm gas

-

Proteksi kebakaran

Ketika berbicara dengan seorang insinyur keselamatan industri di Cilegon, ia mengatakan, “PLC safety bukan sekadar pengendali mesin. Ia menjaga nyawa pekerja.”

Fungsi Utama PLC dalam Industri Modern dan Kehidupan Kita Sehari-Hari

Meski PLC terdengar seperti teknologi khusus pabrik, sebenarnya dampaknya terasa hingga ke kehidupan sehari-hari. Banyak fasilitas yang kita gunakan sehari-hari dikendalikan oleh PLC.

Beberapa contoh fungsi PLC:

1. Mengontrol Mesin Produksi

PLC memastikan mesin bekerja:

-

Tepat waktu

-

Sinkron

-

Konsisten

-

Stabil

Dalam industri makanan, PLC mengatur mixer, conveyor, filling machine, hingga pengepakan otomatis.

2. Mengurangi Human Error

Saya pernah bertemu operator pabrik yang bercerita bahwa sebelum menggunakan PLC, mereka harus mengatur mesin secara manual. Hasilnya sering tidak konsisten. “Sekarang dengan PLC, produk selalu sama kualitasnya,” katanya.

3. Meningkatkan Keamanan

PLC dapat mematikan mesin otomatis saat terdeteksi bahaya.

Contohnya:

-

Overheat

-

Tekanan terlalu tinggi

-

Sensor gagal

-

Operator berada di area berbahaya

4. Menghemat Energi

PLC mengatur operasi mesin agar tidak boros energi. Beberapa pabrik besar menghemat puluhan juta rupiah per bulan berkat sistem otomasi.

5. Mempercepat Produksi

PLC mampu menggerakkan mesin ribuan kali per jam tanpa lelah, konsisten 24 jam sehari.

Salah satu manajer produksi yang saya wawancarai mengatakan bahwa sejak menggunakan PLC, output produksinya naik hampir 40 persen.

6. Mengatur Sistem Infrastruktur Publik

Tidak banyak orang tahu bahwa PLC digunakan pada:

-

Lampu lalu lintas

-

Sistem bandara

-

Pompa air PDAM

-

Sistem pendingin gedung pencakar langit

Di balik berbagai fasilitas modern yang kita gunakan, PLC bekerja seperti pekerja tanpa nama.

Kisah Lapangan: Ketika PLC Menyelamatkan Produksi dan Menghindarkan Kerugian Besar

Satu cerita yang paling saya ingat terjadi di sebuah pabrik makanan di Jawa Tengah. Pada suatu malam, conveyor belt utama mendadak berhenti total. Operator panik karena produksi harus berjalan nonstop untuk memenuhi permintaan pasar.

Namun, seorang teknisi cepat mengecek PLC. Ternyata ada error pada sensor suhu di salah satu bagian mesin. PLC mendeteksinya sebagai potensi overheating dan otomatis menghentikan sistem agar tidak terjadi kebakaran.

Sang teknisi berkata, “Kalau sistem masih manual, mungkin kami tidak sadar suhu naik. Untung PLC menghentikan semuanya.”

Keesokan hari, saya menulis berita tentang bagaimana teknologi otomasi menyelamatkan pabrik itu dari potensi kerugian ratusan juta.

Ada juga kisah lain dari pabrik plastik di Bekasi. Mereka menggunakan PLC untuk mengatur robot pemotong plastik. Suatu ketika robot mendeteksi dimensi produk tidak sesuai standar dan menghentikan proses. Setelah dicek, ternyata cetakan mulai rusak. PLC membantu menemukan masalah sebelum produk cacat diproduksi massal.

Cerita-cerita ini membuat saya menyadari bahwa PLC bukan hanya alat teknis—ia adalah penjaga kualitas dan keselamatan.

Tantangan dalam Implementasi PLC: Tidak Semuanya Semudah Teori

Walaupun PLC sangat bermanfaat, implementasinya tidak selalu mudah.

Beberapa tantangan yang saya temukan dalam berbagai liputan:

1. Kurangnya SDM Ahli

Banyak perusahaan menghadapi kesulitan mencari teknisi PLC yang benar-benar paham:

-

Ladder diagram

-

Sistem komunikasi

-

Troubleshooting

Seorang HR dari pabrik besar pernah mengatakan, “Ahli PLC itu langka.”

2. Biaya Awal yang Tidak Murah

PLC berkualitas tinggi bisa sangat mahal. Untuk industri besar, kebutuhan modul dan sensor juga menambah biaya.

3. Ketergantungan pada Sistem Otomasi

Jika PLC error dan teknisi tidak siap, produksi bisa berhenti total.

4. Integrasi dengan Sistem Lama

Beberapa pabrik lama masih menggunakan sistem konvensional sehingga butuh waktu untuk migrasi.

5. Perkembangan Teknologi Sangat Cepat

PLC juga berkembang pesat menuju:

-

PLC berbasis IoT

-

PLC dengan cloud monitoring

-

Integrasi dengan AI dan big data

Perusahaan harus terus memperbarui sistem mereka.

Masa Depan PLC: Menuju Era Industri Cerdas dan Otomasi Total

Dari berbagai laporan perkembangan teknologi industri, PLC kini memasuki era baru. Banyak inovasi yang sedang berkembang:

1. PLC Berbasis Internet of Things (IoT)

PLC dapat diakses dari mana saja, memudahkan pemantauan jarak jauh.

2. Integrasi dengan Kecerdasan Buatan

AI dapat membantu PLC mengambil keputusan lebih cepat dan akurat.

3. Sistem Predictive Maintenance

PLC dapat menganalisis kapan mesin perlu diservis sebelum rusak.

4. Cloud-Based PLC

Monitoring produksi bisa dilakukan dari laptop atau smartphone.

Dalam satu wawancara di sebuah pabrik elektronik, seorang engineer berkata, “Ke depan, PLC bukan hanya pengendali mesin, tapi juga analis produksi.” Itu membuat saya yakin bahwa masa depan otomasi akan semakin cerdas, cepat, dan efisien.

Kesimpulan: Programmable Logic Controller Adalah Detak Jantung Industri Modern

Setelah banyak meliput perkembangan dunia otomasi dan berbicara dengan para pelaku industri, saya menyimpulkan bahwa Programmable Logic Controller bukan sekadar perangkat elektronik. Ia adalah teknologi yang menyatukan mesin, manusia, dan sistem produksi.

Dalam era industri modern, PLC membuat produksi lebih cepat, lebih aman, lebih efisien, dan lebih presisi. Bahkan kehidupan sehari-hari kita pun dipengaruhi teknologi ini tanpa kita sadari.

Jika kamu seorang mahasiswa teknik, pekerja industri, atau sekadar penasaran dengan teknologi otomasi, memahami PLC adalah langkah awal memasuki dunia manufaktur masa depan.

PLC adalah simbol dari bagaimana inovasi sederhana dapat menciptakan perubahan besar.

Baca Juga Konten Dengan Artikel Terkait Tentang: Teknologi

Baca Juga Artikel Dari: Conveyor Line: Teknologi Otomasi yang Mengubah Ritme Produksi Industri Modern